Памятка по печати полипропиленом

Хотелось бы продолжить тему не самых часто используемых материалов для 3D-печати. Ранее мы познакомились с TPU и нейлоном. Сегодня же предлагаю поговорить о полипропилене, или сокращенно PP.

Зачем нужен еще один материал? Конечно же, из-за его уникальных свойств. PP держит температуры от -20 до 120 °C, а его плотность – около 0.9 г/см3. Помимо этого, PP обладает высокой химической стойкостью. А еще он не гигроскопичен. Бывалые 3D-печатники уверяют, что сушить PP вообще не нужно. Материал не токсичен и почти не имеет запаха при печати. PP относительно дешев – 0.5 кг обойдутся вам как 1 кг PETG.

Для экспериментов с полипропиленом я приобрел бобину от BestFilament. Печать производилась на Flying Bear S1. Диаметр сопла и высота слоев использованы обычные – 0.4 мм и 0.2 мм соответственно.

Полипропилен не липнет к стеклу, PEI и так далее. Им печатают либо на столе из стеклотекстолита (FR4), либо на листовом полипропилене. Однако BestFilament добавляет в PP присадки для облегчения печати. Он липнет к PEI-столу просто великолепно. В итоге заранее купленный стол из FR4 остался лежать без дела. Так обидно.

Производитель рекомендует использовать температуру стола от 0 до 100 °C, температуру сопла от 200 до 240 °C, а также отключить обдув. За основу были взяты настройки для BFNylon. После ряда экспериментов я остановился на температуре стола 100°C, температуре сопла 240°C и обдуве 10%. Если деталь без нависаний, то обдув лучше выключать. Это повысит прочность.

Изначально я планировал печатать в закрытой камере. Но через пару часов пластик зажевало в подающем механизме, как это бывает у PLA. Устранив неисправность, я продолжил печать в открытой камере.

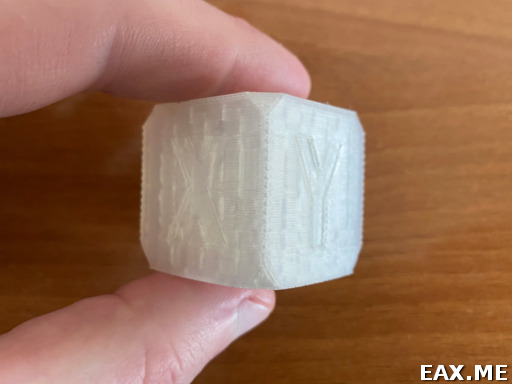

Был выявлен занятный дефект:

Углы кубика из OrcaSlicer пошли волнами по вертикали. Так бывает, когда слой начинает печататься раньше, чем успевает остыть предыдущий слой. Кубик печатался с лимитом по потоку 3 мм3/с, или на ~37 мм/с. Куда уж медленнее?

Снижение температуры сопла или увеличение обдува дефект не устраняют. Я проверял. При этом, почти наверняка страдает прочность изделия. В Орке можно задать минимальное время печати одного слоя. Я пользуюсь не самой новой версией OrcaSlicer 2.2.0, где данную настройку не так-то просто отыскать. В свойствах филамента идем в Cooling → Part cooling fan. Находим Max fan speed threshold и в этой строчке в Layer time вписываем желаемое значение.

Это работает, но оптимальное значение параметра сильно зависит от конкретной модели. Конечно, можно выставить значение с большим запасом. Но не проще ли тогда снизить поток до 1-2 мм3/с? Мы же никуда не торопимся. Или торопимся?

Немного подумав, поток я оставил на 3 мм3/с, однако ограничил скорость печати верхних, нижних и боковых стенок до 25 мм/с, что соответствует 2 мм3/с на моих обычных настройках. Выходит, что стенки печатаются медленно, а заполнения – быстро. Минимальное время печати одного слоя я установил в 20 сек, как было описано выше. Это устранило дефект.

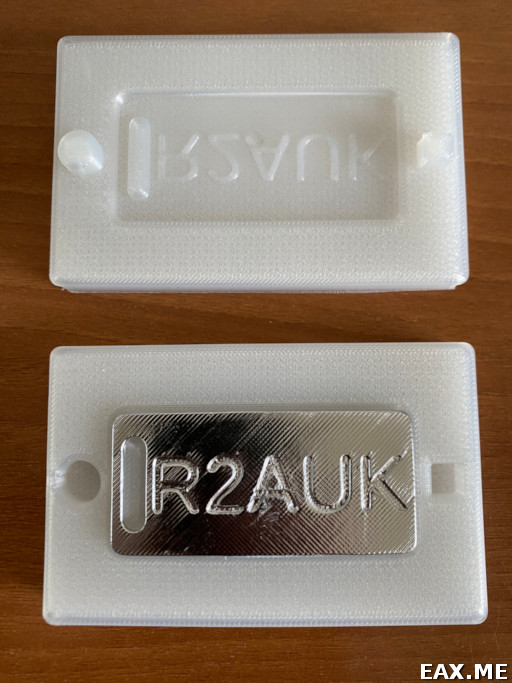

Раз уж PP держит до 120°C, было решено напечатать им форму для литья:

Исходники модели для OpenSCAD и файлы STL можно скачать здесь.

Перед нами то ли брелок, то ли медальон с моим радиолюбительским позывным. Медальон выполнен из сплава Розе. Последний имеется в запасах у любого электронщика, так как используется для демонтажа электронных компонентов. Температура плавления сплава Розе составляет 94°C.

Половинки формы соединяем струбцинами. Сплав Розе расплавляем на плите в стальной турке. Заливаем сплав в форму. Даем сплаву остыть – достаточно получаса. Открываем форму. Выдавливаем медальон при помощи шила.

Медальон получился не без дефектов. Похоже, что под буквой А образовался пузырек воздуха. Для первого литья в моей жизни считаю результат приемлемым. Куда важнее тот факт, что полипропилен выдержал испытание.

Полипропилен имеет усадку. Поменьше, чем у нейлона, однако на столь крупных моделях с ней уже приходится считаться. От усадки помогает добавление каймы в 15 мм. После печати кайма удаляется при помощи скальпеля и кухонной доски.

Жесткость деталей из полипропилена зависит от их геометрии, толщины стенок и плотности заполнения. При неудачном стечении обстоятельств можно получить такую же гибкую деталь, как из TPU. В форме для литья я использовал стенки толщиной 1.6 мм и гироидное заполнение с плотностью 35%. Это обеспечило достаточную жесткость в данной задаче.

Подведем итоги. Выяснилось, что печатать PP довольно просто. Ему найдется применение в задачах, где не подходят PLA и PETG. Например, если требуется держать температуры до 120°C или минимизировать вес изделия. Достаточно полезный материал, чтобы иметь его под рукой.